鋅鋁壓鑄是一種高效的金屬成型工藝,廣泛應用于汽車、電子、家電等行業。它利用高壓將熔融的鋅或鋁合金注入精密模具中,快速冷卻后形成復雜形狀的零件。這種工藝具有生產效率高、尺寸精度好、表面質量優良等優點,特別適合大批量生產。

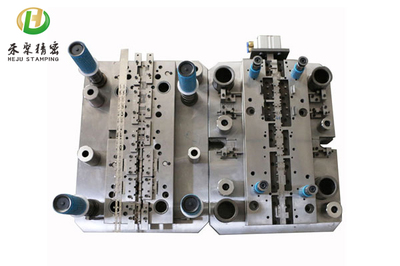

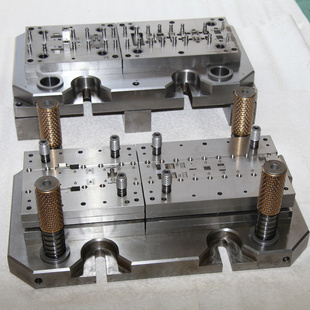

模具鑄造則是壓鑄工藝的核心環節,模具的設計和制造質量直接決定最終產品的成敗。模具通常采用高強度鋼材制成,需經過精密加工、熱處理和表面處理,以確保其耐用性和精度。現代模具設計常借助CAD/CAM技術,實現數字化建模和自動化加工,大大提升了生產效率和產品一致性。

在鋅鋁壓鑄中,模具的冷卻系統、澆注系統和排氣系統設計尤為關鍵。合理的冷卻通道能縮短成型周期,減少缺陷;優化的澆注系統確保金屬液流動平穩,避免冷隔或氣孔;而有效的排氣則防止氣泡殘留,提升零件密度。

隨著制造業向輕量化、高強度方向發展,鋅鋁壓鑄和模具鑄造技術不斷創新。新材料如高導熱模具鋼和新型涂層技術的應用,進一步延長了模具壽命,降低了生產成本。智能制造和物聯網技術的融入,使壓鑄過程實現實時監控和數據分析,推動產業升級。

鋅鋁壓鑄與模具鑄造是相互依存、協同發展的關鍵技術。它們不僅支撐著現代工業的高效運行,還為創新產品提供了堅實保障,未來將繼續在綠色制造和智能化趨勢中發揮重要作用。