在沖壓模具的世界里,正裝復合模具因其結構緊湊、效率高而備受青睞。當這種模具被用于沖制如五角星這樣具有規則對稱性、但幾何精度要求較高的零件時,其設計便展現出獨特的精妙與挑戰。

一、 五角星零件的沖壓工藝特點

五角星作為一種常見的裝飾性或標志性圖案,其沖壓成形要求輪廓清晰、棱角分明、尺寸精確。通常,它需要經過落料和成形兩道基本工序。對于薄板材料,有時可直接通過精密落料一次成形;對于稍厚或要求立體感的零件,則可能涉及淺拉伸或壓印工序。其多角、尖點的特性對模具的刃口強度、間隙控制和卸料提出了更高要求。

二、 正裝復合模具的結構優勢

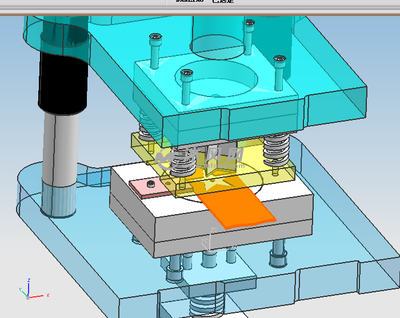

正裝復合模具是指落料凹模安裝在下模,凸凹模(同時充當落料凸模和成形凹模)安裝在上模的結構。對于五角星零件,采用正裝復合模具有以下顯著優勢:

- 工序集成,高效精密:可將落料與成形(如壓印出五角星的輕微立體感)復合在一副模具中一次完成,保證了五個角之間極高的相對位置精度,避免了多次定位帶來的累積誤差。

- 操作安全,送料方便:工件和廢料均可靠地落在下模表面,便于清理和觀察,操作安全性較高。條料通過導料銷和擋料銷定位,送料過程流暢。

- 結構相對簡單可靠:相比于倒裝復合模,正裝結構通常不需要頂件裝置(除非工件緊卡在凸凹模型腔內),頂料和卸料機構主要作用于下模,維護方便。

三、 模具設計的關鍵考量

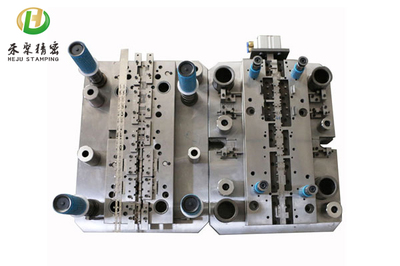

設計一套合格的五角星正裝復合模具,需要重點關注以下幾個環節:

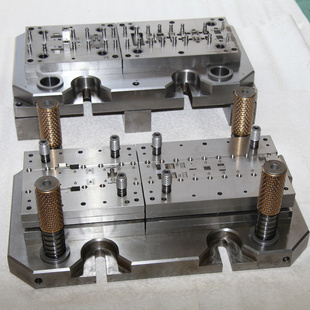

- 凸凹模設計:這是模具的核心。其外形是五角星的落料刃口(凸模功能),內形則是五角星的成形凹模型腔。必須精確計算刃口尺寸,充分考慮沖裁間隙。五個尖角處是應力集中和磨損最快的部位,需采用高品質模具鋼,并進行適當的熱處理以增強耐磨性,有時可在尖角處采用微小的圓弧過渡以防崩刃。

- 卸料與頂出機構:由于五角星形狀易卡料,卸料必須可靠。通常采用彈性卸料板,既能壓料保證平整度,又能有效卸下條料廢料。對于成形后的工件,若卡在凸凹模內腔,可能需要設計打桿或彈性頂件器將其推出。

- 導向與精度:為保證五個尖角的對稱性和尺寸,模具必須采用高精度的導向裝置,如滾珠導柱導套,確保上下模合模精確,間隙均勻。

- 材料選擇與熱處理:凸凹模、落料凹模等關鍵零件應選用Cr12MoV、SKD11等高碳高鉻冷作模具鋼,并經淬火和回火處理,達到高硬度和足夠韌性的平衡。

四、 應用與展望

五角星正裝復合模具廣泛應用于徽章、獎牌、飾品、電器裝飾件等產品的批量生產。隨著數控線切割和磨床加工技術的進步,加工如此復雜輪廓的模具零件已變得更為便捷和精準。結合CAD/CAE軟件進行模擬分析,可以進一步優化沖壓力和材料流動,預防尖角處開裂等問題,使這類模具的設計與制造更加科學高效。

五角星正裝復合模具是沖壓技術將幾何美學與工業制造完美結合的一個典范。它凝聚了模具設計師對結構、材料、工藝的深刻理解,是實現高效率、高質量生產的關鍵工裝裝備。