模具作為工業(yè)生產(chǎn)的基礎(chǔ)工具,其制造流程涉及多個(gè)關(guān)鍵環(huán)節(jié),直接影響產(chǎn)品質(zhì)量與生產(chǎn)效率。模具廠的內(nèi)部生產(chǎn)流程通常包括設(shè)計(jì)、加工、組裝、測(cè)試和交付等步驟,每個(gè)環(huán)節(jié)都需要嚴(yán)格的質(zhì)量控制和技術(shù)支持。以下將詳細(xì)解析模具廠的標(biāo)準(zhǔn)內(nèi)部生產(chǎn)流程。

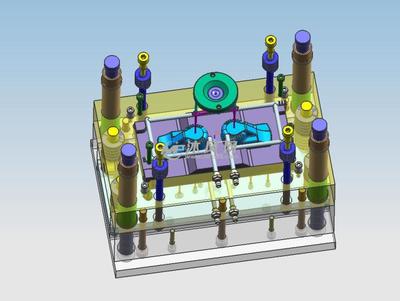

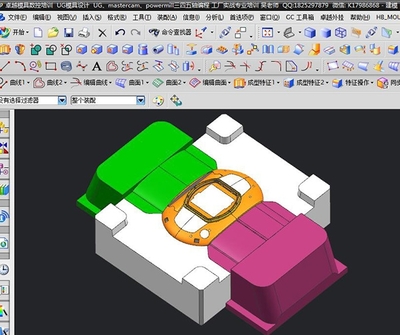

一、設(shè)計(jì)階段:模具生產(chǎn)的第一步是設(shè)計(jì)方案制定。工程師根據(jù)客戶(hù)提供的產(chǎn)品圖紙或樣品,利用CAD(計(jì)算機(jī)輔助設(shè)計(jì))軟件進(jìn)行模具結(jié)構(gòu)設(shè)計(jì),確定分型面、澆注系統(tǒng)、冷卻系統(tǒng)等關(guān)鍵參數(shù)。設(shè)計(jì)過(guò)程中需綜合考慮材料特性、生產(chǎn)成本和后續(xù)加工可行性,確保模具結(jié)構(gòu)合理且易于維護(hù)。

二、材料準(zhǔn)備與加工:設(shè)計(jì)完成后,進(jìn)入材料準(zhǔn)備階段。模具廠根據(jù)設(shè)計(jì)需求采購(gòu)合適的模具鋼(如P20、H13等),并進(jìn)行粗加工,包括鋸切、銑削和熱處理,以初步成型。隨后,通過(guò)數(shù)控機(jī)床(CNC)進(jìn)行精加工,確保模具零件的尺寸精度和表面光潔度。電火花加工(EDM)常用于處理復(fù)雜型腔和細(xì)小結(jié)構(gòu),而線(xiàn)切割技術(shù)則適用于高精度輪廓加工。

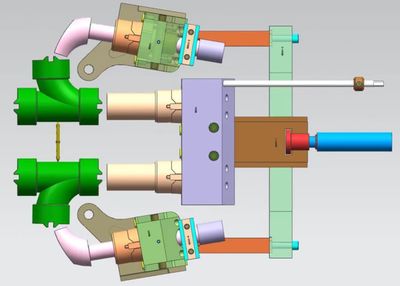

三、組裝與調(diào)試:加工完成的零部件經(jīng)過(guò)檢驗(yàn)后,由裝配工人進(jìn)行組裝。此階段需仔細(xì)核對(duì)各部件配合間隙,并安裝導(dǎo)柱、頂針等輔助元件。組裝完成后,進(jìn)行初步調(diào)試,檢查模具開(kāi)合是否順暢,冷卻系統(tǒng)是否密封,以及注塑或壓鑄過(guò)程中的流動(dòng)性能。若有問(wèn)題,需及時(shí)調(diào)整零部件或修改設(shè)計(jì)。

四、試模與優(yōu)化:模具組裝調(diào)試后,進(jìn)入試模階段。在注塑機(jī)或壓鑄機(jī)上安裝模具,使用實(shí)際生產(chǎn)材料進(jìn)行小批量試產(chǎn),檢驗(yàn)成品尺寸、外觀和功能是否符合要求。試模過(guò)程中記錄數(shù)據(jù),如注射壓力、溫度和時(shí)間,并根據(jù)結(jié)果優(yōu)化模具參數(shù)。若發(fā)現(xiàn)缺陷(如縮水、飛邊),需對(duì)模具進(jìn)行局部修整或再加工。

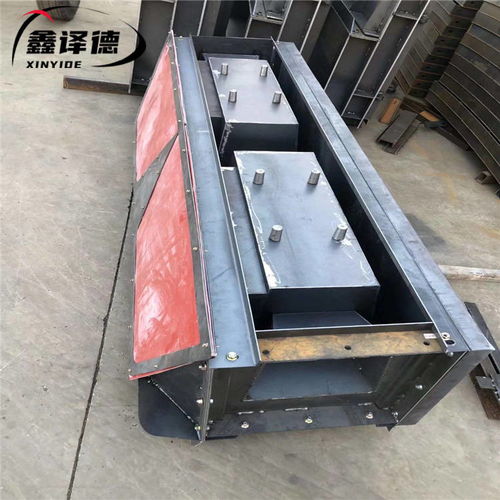

五、最終檢驗(yàn)與交付:試模成功后,模具廠進(jìn)行最終質(zhì)量檢驗(yàn),包括尺寸測(cè)量、硬度測(cè)試和耐久性評(píng)估。合格后,對(duì)模具表面進(jìn)行防銹處理,并整理相關(guān)技術(shù)文檔(如設(shè)計(jì)圖、使用手冊(cè))。將模具交付客戶(hù),并提供后續(xù)維護(hù)支持,確保其長(zhǎng)期穩(wěn)定運(yùn)行。

模具廠的內(nèi)部生產(chǎn)流程是一個(gè)系統(tǒng)工程,強(qiáng)調(diào)設(shè)計(jì)合理性、加工精度和團(tuán)隊(duì)協(xié)作。隨著智能制造技術(shù)的發(fā)展,許多模具廠已引入自動(dòng)化設(shè)備和數(shù)字化管理,進(jìn)一步提升效率與質(zhì)量,為制造業(yè)的升級(jí)奠定堅(jiān)實(shí)基礎(chǔ)。