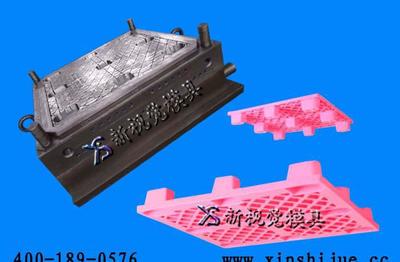

雙色模具,也稱為雙色注塑模具,是一種能在單次注塑周期內成型出由兩種不同材料或顏色組成的塑料制品的先進模具技術。它廣泛應用于電子產品外殼、汽車部件、日用品和玩具等領域,以實現美觀、功能集成和高效生產。

一、 雙色模具的核心原理與優勢

雙色模具的基本原理是在一臺專用的雙色注塑機上,通過兩個獨立的注射單元,依次或同時將兩種不同的塑料注入同一套模具的型腔中。通常,首先注入第一種材料形成制品的基層或骨架(稱為“第一射”),然后模具的動模部分旋轉180度(或平移),使第一射的半成品進入第二個型腔,再注入第二種材料(稱為“第二射”),最終冷卻后得到完整的雙色制品。

其主要優勢包括:

- 提升美觀與質感:無縫結合兩種顏色或材質(如軟膠與硬膠),實現復雜的色彩圖案和觸感效果。

- 增強功能:例如,將硬質材料與彈性體結合,實現密封、防滑、減震等功能。

- 提高生產效率與精度:一次成型,避免了二次組裝,縮短生產周期,且結合精度高,質量穩定。

- 降低成本:減少了后續的噴涂、組裝等工序及相關人力、物料成本。

二、 雙色模具的主要結構類型

根據模具動模部分的運動方式,雙色模具主要分為以下兩種經典結構:

- 旋轉式雙色模:

- 結構特點:模具的動模部分安裝在一個可以旋轉180度的轉盤上。轉盤上通常裝有兩套完全相同的動模核心(Core),而定模部分則有兩套不同的型腔(Cavity),分別對應第一射和第二射。

- 工作流程:第一射完成后,動模旋轉180度,使第一射的制品轉到第二射的型腔位置,進行二次注射。如此循環往復。這是目前應用最廣泛的結構。

- 平移式(或抽芯式)雙色模:

- 結構特點:動模部分不旋轉,而是通過滑塊或抽芯機構,使第一射成型后的制品在模具內水平移動,進入第二射的型腔位置。

- 適用場景:適用于制品尺寸較大、不適合旋轉,或對旋轉精度要求極高的場合。結構相對復雜,成本較高。

三、 關鍵結構部件與技術要點

設計雙色模具時,以下幾個部件的設計至關重要:

- 轉盤機構(針對旋轉式):

- 要求具有極高的旋轉精度和重復定位精度,確保兩套型腔能完美對合。通常采用高精度的軸承和定位系統(如錐面定位、中心齒輪定位)。

- 型腔與型芯設計:

- 第一射型腔:設計有完整的制品形狀。

- 第二射型腔:其形狀需與第一射的半成品完美配合,并預留出第二射材料的流動空間。兩種材料的結合面設計需考慮粘合性(材料相容性)和機械互鎖結構(如設計凹槽、倒鉤)以增強結合力。

- 澆注系統:

- 通常采用熱流道系統以提高效率和節省材料。兩個獨立的注射單元對應兩套獨立的熱流道和噴嘴,分別向兩個型腔供料。需精確控制各射的注射時間、壓力和溫度。

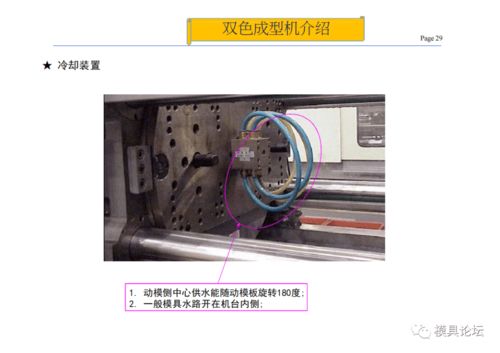

- 冷卻系統:

- 由于雙色制品通常結構更復雜,且兩種材料冷卻速率可能不同,冷卻水路的設計需更加均勻、高效,以防止制品變形和縮短周期。

- 頂出系統:

- 頂出動作通常在第二射完成后,制品完全冷卻后進行。設計時需確保頂出機構不會干涉模具的旋轉或平移動作。

四、 材料選擇與工藝控制

- 材料選擇:兩種材料必須具備良好的粘合性。常見的組合如PC/ABS、TPU/PC、PP/TPE等。材料收縮率的匹配也是設計時必須考慮的因素,以避免結合處產生應力或翹曲。

- 工藝控制:需要精確控制第一射和第二射的熔體溫度、注射速度、保壓壓力及冷卻時間。第一射的制品需要有足夠的強度以承受轉模過程,但又不能完全冷卻固化,有時需要保持一定溫度以促進與第二射材料的熔合。

五、 設計挑戰與未來趨勢

主要挑戰:模具結構復雜,制造成本高;對注塑機有特殊要求(需雙注射單元);工藝調試難度大;兩種材料結合處的強度和質量是難點。

發展趨勢:隨著對產品個性化和功能集成的要求越來越高,雙色注塑技術正朝著更多色(多材料)、更高精度、與IMD(模內裝飾)等技術結合,以及通過仿真軟件優化設計和工藝的方向發展。

****:雙色模具技術是塑料成型領域的高階工藝,它融合了精密的機械設計、材料科學和先進的注塑工藝。成功應用該技術,需要從產品設計階段就進行周密規劃,并在模具設計、制造和成型工藝各環節嚴格把控。對于希望提升產品附加值和競爭力的制造商而言,掌握雙色模具技術具有重要意義。

(注:如需獲取更詳細的技術圖紙、參數表或3D結構文檔,請根據相關資源指引進行下載。)